大家好,今天我们来聊聊制氮系统中的关键组成部分——各种罐体。在与客户沟通时,我们发现大家对罐体的设计压力与罐体的壁厚非常关注,这确实是衡量罐体性能和安全的重要指标。需要强调的是,制氮系统中各罐体的设计压力与壁厚并无统一标准值,其设计需综合考虑多个关键工程参数,并必须由具备资质的压力容器设计单位,依据相关标准(如中国的GB/T 150《压力容器》)进行计算和校核。下面,我们将具体介绍制氮系统中各类罐体的作用,并提供其典型设计压力参考值和我们需要重点关注的注意事项。

一、空气罐

1、位置与作用

在制氮处理流程中,空气罐通常设置于制氮机之前,作为前段处理的后一站。空压机输出的空气,虽已依次经过汽水分离器、冷干机等设备处理,但仍存在压力波动大的问题。空气储罐在此过程中发挥着关键作用:

- a、吸收排气脉冲与缓冲压力,稳定供气:制氮机的运行离不开稳定的气源供应,而空气罐恰好能满足这一关键需求。它可以有效吸收空压机排气时产生的脉冲,缓冲压力波动,稳定空气压力,从而为制氮机持续提供稳定的气源。

- b、冷却分离与故障警报:空气进入储罐后,流速放缓、温度下降,水汽和油污会凝结成液滴沉至罐底,可从排污口排出。按设计,合理配置的上游设备不应让储罐出现明显水汽和油污。若排污时发现油污或水汽,说明上游设备故障,需及时检修。

2、罐体注意事项

空气罐的使用有几个需要重点关注的方面:

a、设计压力:空气罐属于中等压力设备,设计压力通常在 0.8-1.3MPa 之间(参考)。这里需要明确区分设计压力与测试压力,测试压力要远高于设计压力,二者不可混淆。

b、罐体壁厚:一般而言,罐体壁厚越大,其承压能力就越强,抗外压和抗变形的能力也随之提升。选择合理的壁厚,不仅能延长空气罐的疲劳寿命,还能有效降低安全隐患。(下文的罐子同样适用)

c、其他关键参数:包括容器类别、罐体材质以及工作压力等,这些参数都与空气罐在制氮系统中的适配性和安全性密切相关,需在实际应用中加以重视。(下文的罐子同样适用)

二、吸附塔(PSA)

01位置与作用

吸附塔(PSA)是制氮系统的核心部分,以双塔为例,其结构与工作模式如下:

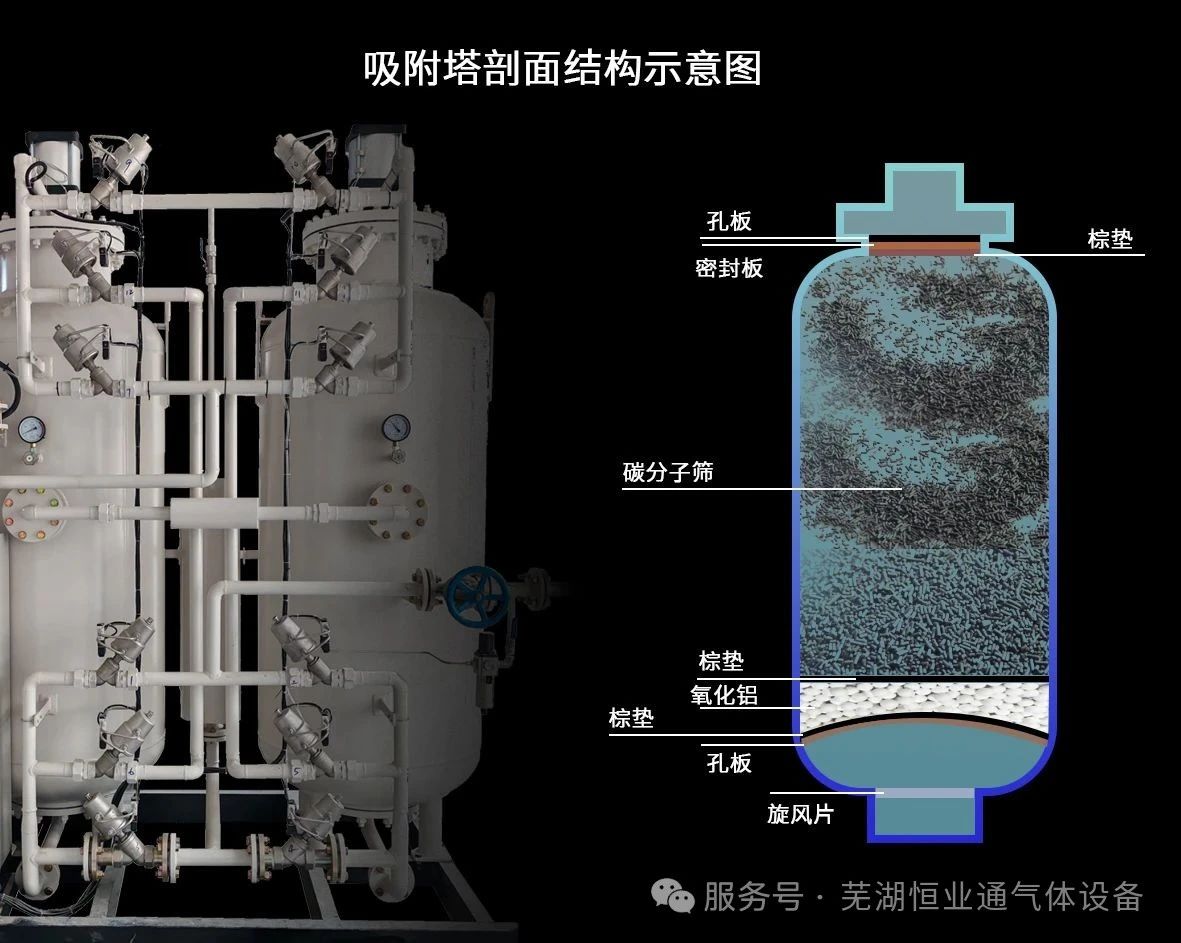

从结构上看:塔内填充着碳分子筛。在分子筛的上方,设有由孔板、密封板及棕垫构成的压紧装置;而分子筛下方则是由棕垫、氧化铝、棕垫、孔板依次组成的垫层(详情请见下图)。市面上各个厂家的塔内结构不尽相同,仅供参考。

变压吸附的工作模式:两塔交替工作时,一塔处于吸附产氮阶段;另一塔同时进入减压再生阶段,经过30s~160s(一个周期),两塔角色瞬间互换,如此精密、高速循环,保证氮气的连续稳定输出。因此,吸附塔承受着频繁加压、减压循环(交变应力)。

02罐体注意事项

因吸附塔特殊的工作模式,它通常是系统中壁厚大的罐体。其设计必须考虑交变应力循环、较高的设计压力要求(1.0MPa 以上)以及吸附 / 解吸过程带来的温度变化影响。

因此,我们需要注意以下两点:一是塔内结构空间的优化;二是受应力关键部位是否有加强。

三、氮气缓冲罐

01.位置与作用

氮气缓冲罐通常位于制氮主机之后、用户用气点之前。在变压吸附(PSA)制氮过程中,产出的氮气压力和流量存在波动。缓冲罐的核心作用在于:

a、 稳压稳流,平稳供气: 储存一定量的成品氮气,吸收压力波动,为用户提供稳定、压力均衡的氮气供应。

b、平衡纯度: 短暂的切换波动可能导致纯度瞬间微小变化,缓冲罐的混合作用能有效平滑这些波动,确保输出纯度稳定如一。

c、提供回吹气,降低空氮比:截取一部分高纯度氮气,用作吸附塔回吹气,合理利用氮气提高设备的空氮比。

02.罐体注意事项

a、设计压力:氮气缓冲罐的运行压力相对较低,且介质(干燥氮气)腐蚀性小。设计压力通常在0.8Mpa左右(参考)。

b、罐体尺寸:氮气缓冲罐的尺寸是我们需要注意的一个点,罐子越大稳定气流,平衡纯度的效果也就越好,提供给生产的供气也就越稳定,同时也能多存储一些气体,起到一个应急的效果。

制氮系统中的各类罐体各司其职,共同保障系统的稳定运行。上文提供的设计压力仅为典型工况下的参考值。罐体的设计是一个复杂的工程过程,核心依据包括:

工作压力、介质特性、安全装置配置、环境与操作条件以及材料强度与标准规范等。

因此,务必委托具有相应资质和经验的设计单位或制造商,根据具体项目的参数要求以及相关的/国际标准(如GB/T 150),进行严格的计算和设计,以确保设备长期安全可靠地运行。

进入微信咨询

进入微信咨询 进入阿里店铺

进入阿里店铺 进入公众号

进入公众号