在现代电子制造中,氮气已从普通的工业气体晋升为保障产品质量的“隐形守护者”。特别是在SMT贴片和半导体封装领域,氮气的纯度直接关系到产品的性能和良率。那么,我们的氮气究竟在哪些环节发挥着不可替代的作用呢?不同工艺对于氮气的纯度要求又是怎样的呢?

01 氮气在SMT贴片中的应用&纯度要求

在SMT(表面贴装技术)生产中,氮气已从一种辅助气体升级为核心工艺气体。其主要作用是在高温焊接瞬间,营造一个“惰性氛围”,防止焊料与氧气发生氧化反应,从而确保焊接点的质量和可靠性。具体如下:

1、回流焊是通过加热使锡膏熔化,从而将元器件牢固焊接至电路板的关键工艺。在无氧环境下,焊料的表面张力会显著降低,润湿性得到优化,终形成光亮饱满、机械强度更高的焊点,这对间距微小的BGA、QFN等高密度元器件焊接尤为关键——细微间隙中焊料的充分铺展,直接决定了焊接的可靠性和良率。作为SMT工艺中对氮气纯度要求高的环节,通常需确保氮气纯度不低于99.99%(氧气浓度<100ppm),理想状态下甚至要求低于50ppm。高纯度氮气几乎能彻底隔绝氧化反应,从源头消除锡珠、虚焊、桥接等常见缺陷,为精密电子组装提供稳定的质量保障。不过在不同的运用场景下氮气纯度要求也会有所变化。在高可靠性需求场景(如医疗、航空航天、汽车电子)下就会选择≥99.999%纯度氮气(氧含量≤10ppm),确保焊点长期可靠性,避免端环境下的失效风险。

2、选择性波峰焊对插装元器件或特定通孔进行焊接。与回流焊类似,氮气保护能减少焊锡槽中氧化渣(SnO2)的形成。这不仅提高了焊点质量,还大幅降低了锡渣的产生量,节省了耗材成本,并减少了设备维护频率。通常要求氮气纯度 ≥ 99.9%,对应的氧气浓度 < 1000 ppm。虽然要求略低于回流焊,但足够的纯度依然是保证焊接质量和经济性的关键。下面我举几个具体的场景,说一下纯度的要求。

1、高产量自动化产线:推荐≥99.95%纯度,降低锡渣生成率,减少清理频率,提升设备稼动率。

2、混合插件与SMT工艺生产线:若与回流焊共用氮气系统,建议按回流焊标准(99.99%)配置,避免系统兼容性问题。

3、中小批量生产或低成本产品(如家电控制板):可采用99.9%纯度,通过定期清理锡渣槽维持生产效率。

4、高温焊接场景(如厚铜板、大功率器件):建议提升至99.95%,减少高温下焊料氧化风险,保障焊点稳定性。

02 氮气在半导体封装中的关键角色&纯度要求

在半导体封装中,氮气的应用更为广泛和复杂,它不仅是防止氧化的“保护气”,更是参与和保障多种关键工艺的“工艺气体”。

细分工艺与氮气浓度要求:

1、共晶烧结将芯片

(如硅片、砷化镓芯片)通过焊料(如金锡焊料)牢固地烧结在基板或管座上,形成良好的电气和机械连接。Sn基等焊料在高温下其活泼,瞬间就会氧化。氧化物会形成悬浮颗粒,导致PIND(颗粒碰撞噪声检测)失效,使产品报废。氮气环境是杜绝此问题的唯一有效手段。这是封装中对纯度要求致的环节之一。通常需要在小型半密闭腔体中实现局部超高纯度环境,要求氮气纯度 ≥ 99.999% (5N),氧气浓度必须严格控制在 < 10 ppm 以内,有时甚至要求低于 5 ppm。

2、模后固化

在芯片用环氧树脂塑封料包裹后,通过加热使其充分交联固化,达到终的机械强度和稳定性。铜引线框架在超过200°C的空气中会迅速氧化,形成氧化铜膜,这层薄膜会严重影响后续打线工艺的结合强度,导致可靠性问题。在固化烘箱中通入氮气,形成惰性气氛。要求将氧气含量控制在 < 1000 ppm(即纯度99.9%),即可有效防止氧化,保证引线框架的“新鲜”表面。

3、芯片与载板存储

在封装前后的各个环节,裸芯片、基板等关键部件需要在中转站或仓库内短期或长期存放。空气中的水分和氧气会使芯片的金属焊盘氧化,吸潮也会在后续回流焊中引发“爆米花”效应等损伤。氮气柜用于提供低氧、低湿的存储环境。对纯度要求相对宽松,但需保持正压以防止空气侵入。通常使用纯度 ≥ 99% 的氮气即可,但需要关注露点(常要求 ≤ -40°C),以有效控制湿度。

4、激光标记

在封装体表面用激光刻印产品信息、批号等。在某些材料上,激光在空气中打标会产生氧化残留物,导致标记不清、对比度差或有污渍。在氮气氛围下打标,能获得更清晰、洁净的标记效果。作为辅助工艺气体,通常要求纯度 ≥ 99.5%,通过喷嘴局部吹扫即可满足要求。

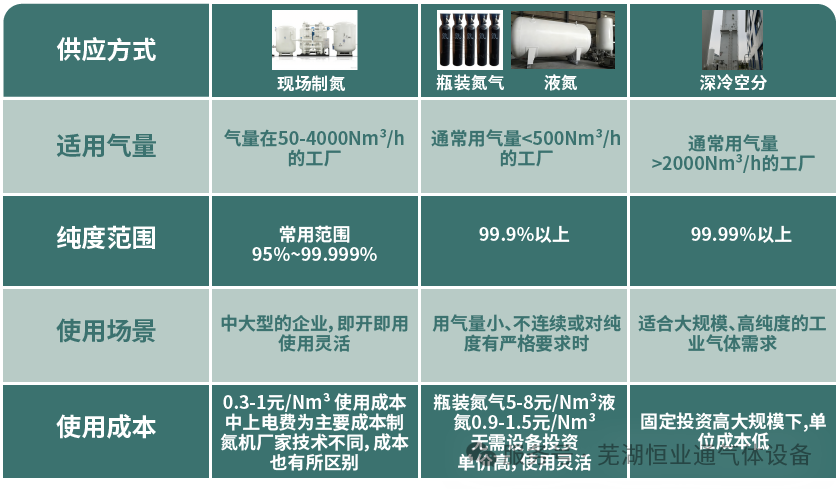

03氮气供应方式的经济性与实用性

通过这两个章节可以看出,氮气对于电子行业起着至关重要的作用,而且所需要的氮气纯度在不同的应用场景,和使用方法也是有很大的差距的。那么如何选择氮气的供应方式和科学选配就成了一个至关重要的问题。

目前主流的方式主要分为现场制氮和购买氮气(现场制氮:PSA制氮机和深冷空分;购买氮气主要有液氮储罐和瓶装氮气。具体如下表:

小贴士:

需要注意的是,如果我们选择的是现场制氮(PSA)那么我们一定要和现场制氮的厂家确定清楚氮气纯度要求。是否可以达到用气需求,是峰值能达到,还是一直可以达到要求的纯度之上!

随着半导体技术不断演进,制造过程中的气体需求也日益增加。无论是在制程中的紫外光(EUV)光刻技术,还是提升封裝效能的3D IC技术中,对氮气纯度与稳定性的要求都将更为严格。

选择适合的氮气解决方案,已成为电子制造企业提升产品质量、降低生产成本的关键一环。